Hochwertiges, verschleißfestes Bimetall-Verbundstahlrohr

Hochwertiges, verschleißfestes Bimetall-Verbundstahlrohr. HART-Hartbeschichtungs-Overlay-Rohre werden hergestellt, indem

Senden Sie Ihre AnfrageBESCHREIBUNG

Basisinformation.

| Modell Nr. | HART-PP-100 |

| Chromgehalt | 22-32 % |

| Arbeitstemperatur | 500 °C-1000 °C |

| Transportpaket | Stahlrahmen oder als erforderliches Paket |

| Spezifikation | Materialstärke: Von 2+2 bis 20+20 mm |

| Warenzeichen | HART-Industrie |

| Herkunft | Shandong, China |

| HS-Code | 7210900000 |

| Produktionskapazität | 1000 Stück pro Monat |

Produktbeschreibung

Hochwertiges, verschleißfestes Bimetall-Verbundstahlrohr

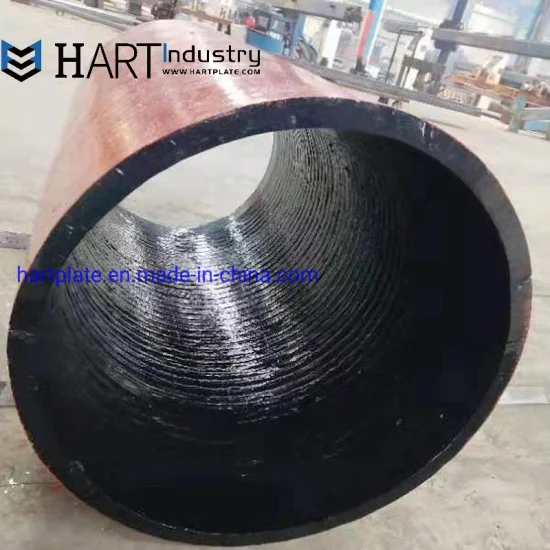

HART-Hartbeschichtungsrohre werden hergestellt, indem chromreiche, abriebfeste Materialien mithilfe eines herkömmlichen Lichtbogenschweißverfahrens auf das Weichstahlrohr aufgetragen werden. Das Rohr ist mit doppelten oder mehreren Overlay-Durchgängen erhältlich. Und es kann als Übergang von quadratisch zu rund, als Winkel, in T- oder Y-Form hergestellt werden.

Das Auftragschweißrohr ist mit extremer Verschleißfestigkeit für den Einsatz in vielen Anwendungen konzipiert: Bergbau-, Zement-, Ölsand-, Bagger-, Recycling- und Stahlproduktionsindustrie.

[Technische Spezifikation von HART-PP-100]

1. Außendurchmesser: 80–2000 mm

2. Aufpanzerungsschicht:

Chrom-Kohlenstoff-Legierung auf Fe-Basis (Austenit)

Schütthärte: >630HV

Mittlere Härte: >55HRC

Schichtdicke: 3 bis 30 mm

3. Schweißverfahren:

Fortschrittliches Schweißen mit innen oder außen plattierter Chromkarbidauflage.

4. Legierungsbeschreibung:

Austenitisches Chromkarbideisen (Chromweißeisen)

5. Hartmetallhärte:

>1750HV

6. Volumenanteil von Karbid:

>30 %

7. Chemische Zusammensetzung:

Kohlenstoff: 3-6 %

Chrom: 18–34 %

*Die zu verwendenden Legierungen hängen von den unterschiedlichen Betriebsbedingungen und Anwendungen ab.

| Dick | C% | Cr% | Mn% | Und% | HRC | |

| 3 gegen 3 | 3~4 | 18~20 | 0,5~1 | 0,5~1 | 56~58 | |

| 3 gegen 4 | 3~4 | 18~20 | 0,5~1 | 0,5~1 | 56~58 | |

| 3 gegen 5 | 3~4 | 18~22 | 0,5~1 | 0,5~1 | 58~60 | |

| 3 auf N | 3,5~4,5 | 20~25 | 0,5~1 | 0,5~1 | 58~62 | N>5 |

| 4 auf N | 3,5~4,5 | 20~25 | 0,5~1 | 0,5~1 | 58~62 | |

| 5 auf N | 4~6 | 23~25 | 0,5~1 | 0,5~1 | 58~62 | |

| 6 auf N | 4~6 | 24~28 | 0,5~1 | 0,5~1 | 58~62 | |

| 7 auf N | 4,5~6 | 24~28 | 0,5~1 | 0,5~1 | 58~62 | |

| 8 auf N | 4,5~6 | 24~28 | 0,5~1,5 | 0,5~1 | 58~62 | |

| 9 auf N | 5~6 | 26~30 | 0,5~1,5 | 0,5~1 | 60~64 | |

| 10 auf N | 5~6 | 26~30 | 0,5~1,5 | 0,5~1 | 60~64 | |

| 11 auf N | 5~6 | 26~30 | 0,5~1,5 | 0,5~1 | 60~64 | |

| 12 auf N | 5~6 | 26~34 | 0,5~1,5 | 0,5~1 | 60~64 | |

| N auf N | 5~6 | 26~34 | 0,5~2 | 0,5~1 | 60~64 | N>12 |

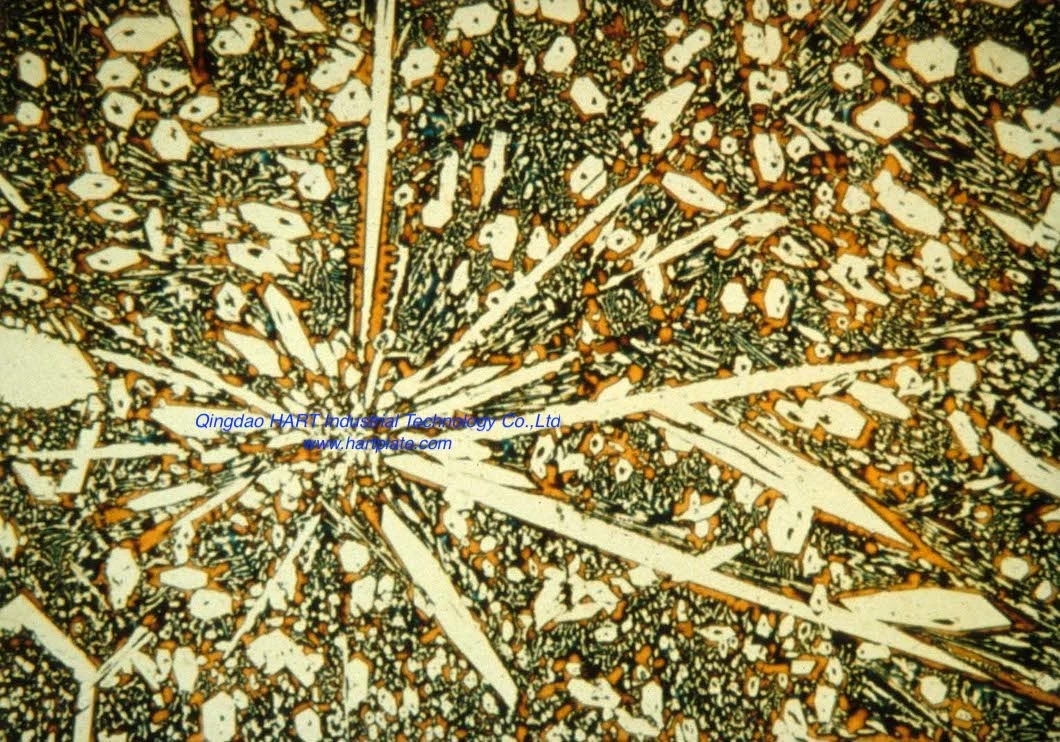

8. Mikrostruktur:

Besteht aus einem hohen Anteil extrem harter, primärer, chromreicher M7C3-Karbide, dispergiert in einer duktilen eutektischen Austenitmatrix.

Enthält 30 bis 50 % Primärkarbide, um eine gute Verschleißfestigkeit und eine homogene Bindung zu gewährleisten.

9. Typische Anwendungen:

HART-PP-100-Rohre werden häufig in den Bereichen Bergbau, Energieerzeugung (Kohle), Zement, Baggerarbeiten, Stahlproduktion, Abfallentsorgung, Glasproduktion sowie Zellstoff- und Papierindustrie eingesetzt. Einige spezifische Anwendungen umfassen:

| INDUSTRIE | ANWENDUNGEN |

| Bergbau | Schlammpumpen, Rutschen |

| Zement | Schlammpumpen, Rutschen |

| Ausbaggern | Baggerrohre und -pumpen, Saugleitungen, Pumpenentladungen |

| Stahl | Saugleitungen, Pumpenauslässe, Luftkanäle, Kohleinjektionsrohre, Saugleitungen, Tröge |

| Recycling | Scherbenglas |

10. Verschleißeigenschaften von HART-PP-100 (ASTM G65 und SGS-Testbericht)

*ASTM G65 ist ein Standardtest zur Messung der Gleitabriebfestigkeit mit einem trockenen Sand-/Gummiradgerät.

| HARDBANDING-LEGIERUNG | ASTM G65 – GEWICHTSVERLUST | HÄRTE (RC) |

| 10+10-8 | 0,162 g/6000 Umdrehungen | 64,7 |

| 10+10-4 | 0,183 g/6000 Umdrehungen | 63,7 |

| 10+10-2 | 0,149 g/6000 Umdrehungen | 64,0 |

11. Dienst

| SERVICE | BESCHREIBUNG |

| Schneiden | 1. Kann durch Plasma-, Laser-, Wasserstrahl-, Lichtbogenhobel- und Schleifsägenschneiden geschnitten werden; 2. Kann nicht durch Autogenbrennstoff geschnitten werden. |

| Schweißen | 1. Verwenden Sie zum Verbinden des Grundmetalls ein Verschleißteil mit 480 MPa (70 ksi) oder 560 MPa (80 ksi). 2. Nach dem Schweißen sollte die Verbindung zum Schutz vor Verschleiß mit einer Schutzschicht abgedeckt werden. |

| Bearbeitung | 1. Mit herkömmlichen Methoden nicht bearbeitbar; 2. Kann nur durch Schleifen bearbeitet werden; 3. Senklöcher können durch EDM (Electrical Discharge Machining) präzise hergestellt werden. |

| Bildung | 1. Üblicherweise mit Überzug nach innen geformt; 2. Für Rohre mit Durchmessern unter 0,6 m (24 Zoll) wird die Verwendung von Hartauftragsrohren anstelle von Rohren aus Hartauftragsplatten empfohlen. |

| Bohren | 1. Beim Bohren sollte der Abstand zwischen zwei Löchern mindestens 15 mm (5/8'') betragen; Andernfalls ist die Trennwand möglicherweise nicht stark genug und kann reißen. 2. Der Mindestdurchmesser der Löcher sollte der Dicke der Platten entsprechen. Bei dickeren Platten mit einer Gesamtdicke über 20 mm (3/4'') sollte der Mindestdurchmesser das 1,5-fache der Plattendicke betragen. |

12. Prüfung und Qualitätskontrolle

Wir haben dokumentiert, wie die Produkteigenschaften getestet werden, um sicherzustellen, dass die Overlay-Platten die spezifizierten Produkteigenschaften erfüllen. Einschließlich Dokumentation zum Qualitätssystem des 3D-Anbieters, wenn die Kalibrierung und Prüfung vom 3D-Anbieter durchgeführt wird.

13. Verpackung und Verladung

Ähnliche Produkte

-

![Factory Direct Price Ci Flexodruckmaschine mit Keramik-Anlox-Hülse]()

Factory Direct Price Ci Flexodruckmaschine mit Keramik-Anlox-Hülse

-

![Keramik-Rasterhülse für Gallus]()

Keramik-Rasterhülse für Gallus

-

![China-Hersteller Sisic-Siliziumkarbid-Keramik-Verschleißrohre mit ausgezeichneter Festigkeit für Zyklonrohrkrümmer]()

China-Hersteller Sisic-Siliziumkarbid-Keramik-Verschleißrohre mit ausgezeichneter Festigkeit für Zyklonrohrkrümmer

-

![Rundes Rohr/Rohr aus Edelstahl: Bimetall-Verbundrohr, beschichtetes und beschichtetes Rohr]()

Rundes Rohr/Rohr aus Edelstahl: Bimetall-Verbundrohr, beschichtetes und beschichtetes Rohr